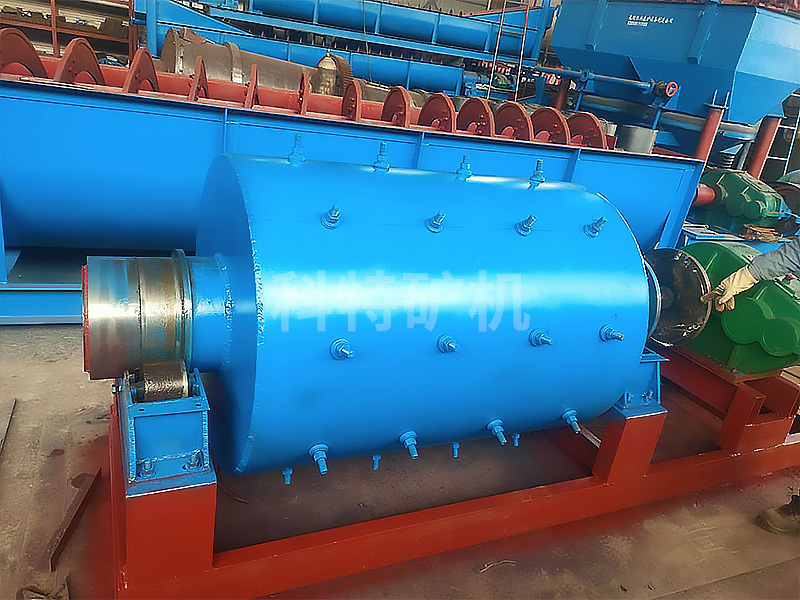

Product introduction:

Ball mill is the key equipment for crushing materials after they are crushed.

Ball mill is one of the high and fine grinding machines widely used in industrial production. There are many kinds, such as tubular ball mill, rod ball mill, cement ball mill, ultra-fine laminated mill, handball mill, horizontal ball mill, ball mill bearing bush, energy-saving ball mill, overflow ball mill, ceramic ball mill and lattice ball mill

Ball mill is suitable for grinding various ores and other materials. It is widely used in beneficiation, building materials and chemical industries. It can be divided into dry and wet grinding methods. According to different ore discharge methods, it can be divided into grid type and overflow type. According to the cylinder shape, it can be divided into short cylinder ball mill, long cylinder ball mill, tube mill and cone mill

working principle:

The ball mill is composed of a horizontal cylinder, a feeding and discharging hollow shaft, a grinding head and other parts. The cylinder is a long cylinder. The cylinder is equipped with a grinding body. The cylinder is made of steel plate and fixed with a steel lining plate. The grinding body is generally a steel ball and is loaded into the cylinder according to different diameters and a certain proportion. The grinding body can also be used as a steel section.

The grinding materials are selected according to the particle size. The materials are loaded into the cylinder by the hollow shaft at the feed end of the ball mill. When the cylinder of the ball mill rotates, the grinding body is attached to the cylinder liner due to inertia, centrifugal force and friction. When it is brought to a certain height, it is thrown off due to its own gravity, The falling abrasive body smashes the material in the cylinder like a projectile.

The materials are spirally and evenly entered into the first bin of the mill through the feeding hollow shaft by the feeding device. The bin is equipped with stepped lining plate or corrugated lining plate, which is filled with steel balls of various specifications. The rotation of the cylinder generates centrifugal force to bring the steel balls to a certain height and then fall, which has a heavy impact and grinding effect on the materials. After the material reaches rough grinding in the first bin, it enters the second bin through a single-layer compartment plate. The bin is inlaid with a flat lining plate and a steel ball to further grind the material. The powder is discharged through the discharge grate plate to complete the grinding operation.

During the rotation of the cylinder, the grinding body also slides. In the process of sliding, the material is grinded. In order to make effective use of the grinding effect, when grinding the general 20 mesh with large particle size, the grinding cylinder is divided into two sections with a compartment plate, that is, it becomes a double compartment. When the material enters the first compartment, it is broken by a steel ball, and when the material enters the second compartment, The steel section grinds the materials, and the ground qualified materials are discharged from the air spindle at the discharge end. When grinding the materials with small feed particles, such as sand, No. 2 slag and coarse fly ash, the mill cylinder can be a single bin cylinder mill without partition, and the grinding body can also use steel section.

The raw materials are fed into the hollow cylinder through the hollow Journal for grinding, and the cylinder is filled with grinding media of various diameters (steel ball, steel rod or gravel, etc.). When the cylinder rotates at a certain speed around the horizontal axis, the medium and raw materials installed in the cylinder reach a certain height with the cylinder under the action of centrifugal force and friction. When their own gravity is greater than the centrifugal force, they will fall or roll off the inner wall of the cylinder and break the ore due to the impact force. At the same time, during the rotation of the mill, the sliding movement between grinding media also has a grinding effect on the raw materials. The ground material is discharged through the hollow journal.

机械结构编辑

Product introduction:

Ball mill is the key equipment for crushing materials after they are crushed.

Ball mill is one of the high and fine grinding machines widely used in industrial production,

Such as tubular ball mill, rod ball mill, cement ball mill, ultra-fine lamination mill, handball mill, horizontal ball mill,

Ball mill bearing bush, energy-saving ball mill, overflow ball mill, ceramic ball mill, lattice ball mill

Ball mill is suitable for grinding various ores and other materials. It is widely used in beneficiation, building materials and chemical industries. It can be divided into dry and wet grinding methods. According to different ore discharge methods, it can be divided into grid type and overflow type. According to the cylinder shape, it can be divided into short cylinder ball mill, long cylinder ball mill, tube mill and cone mill

working principle:

The ball mill is composed of a horizontal cylinder, a feeding and discharging hollow shaft, a grinding head and other parts. The cylinder is a long cylinder. The cylinder is equipped with a grinding body. The cylinder is made of steel plate and fixed with a steel lining plate. The grinding body is generally a steel ball and is loaded into the cylinder according to different diameters and a certain proportion. The grinding body can also be used as a steel section.

The grinding materials are selected according to the particle size. The materials are loaded into the cylinder by the hollow shaft at the feed end of the ball mill. When the cylinder of the ball mill rotates, the grinding body is attached to the cylinder liner due to inertia, centrifugal force and friction. When it is brought to a certain height, it is thrown off due to its own gravity, The falling abrasive body smashes the material in the cylinder like a projectile.

The materials are spirally and evenly entered into the first bin of the mill through the feeding hollow shaft by the feeding device. The bin is equipped with stepped lining plate or corrugated lining plate, which is filled with steel balls of various specifications. The rotation of the cylinder generates centrifugal force to bring the steel balls to a certain height and then fall, which has a heavy impact and grinding effect on the materials. After the material reaches rough grinding in the first bin, it enters the second bin through a single-layer compartment plate. The bin is inlaid with a flat lining plate and a steel ball to further grind the material. The powder is discharged through the discharge grate plate to complete the grinding operation.

During the rotation of the cylinder, the grinding body also slides. In the process of sliding, the material is grinded. In order to make effective use of the grinding effect, when grinding the general 20 mesh with large particle size, the grinding cylinder is divided into two sections with a compartment plate, that is, it becomes a double compartment. When the material enters the first compartment, it is broken by a steel ball, and when the material enters the second compartment, The steel section grinds the materials, and the ground qualified materials are discharged from the air spindle at the discharge end. When grinding the materials with small feed particles, such as sand, No. 2 slag and coarse fly ash, the mill cylinder can be a single bin cylinder mill without partition, and the grinding body can also use steel section.

The raw materials are fed into the hollow cylinder through the hollow Journal for grinding, and the cylinder is filled with grinding media of various diameters (steel ball, steel rod or gravel, etc.). When the cylinder rotates at a certain speed around the horizontal axis, the medium and raw materials installed in the cylinder reach a certain height with the cylinder under the action of centrifugal force and friction. When their own gravity is greater than the centrifugal force, they will fall or roll off the inner wall of the cylinder and break the ore due to the impact force. At the same time, during the rotation of the mill, the sliding movement between grinding media also has a grinding effect on the raw materials. The ground material is discharged through the hollow journal.

Mechanical structure:

The ball mill is composed of feeding part, discharging part, rotating part, transmission part (reducer, small transmission gear, motor, electric control) and other main parts. The hollow shaft is made of steel casting with removable lining. The rotary gear is processed by casting hobbing. The cylinder is embedded with wear-resistant lining plate, which has good wear resistance. The machine operates stably and reliably.

The main machine of the ball mill includes a cylinder, which is lined with wear-resistant materials, a bearing that carries the cylinder and maintains its rotation, and a driving part, such as motor, transmission gear, pulley, V-belt, etc.

As for the parts called blades, they are generally not the main parts. If there is an internal spiral in the part feed port at the feed end, they can be called internal spiral blades, and if there is an internal spiral in the part discharge port at the discharge end, they can also be called internal spiral blades.

In addition, if a screw conveyor is used in the auxiliary equipment at the discharge end, there will be parts called spiral blades in the equipment, but strictly speaking, it is no longer a part of the ball mill.

Dry ball mill and wet grid ball mill can be selected according to materials and ore discharge mode. The energy-saving ball mill adopts automatic self-aligning double row centripetal spherical roller bearing, which has small running resistance and remarkable energy-saving effect. For the cylinder part, a section of conical cylinder is added at the discharge end of the original cylinder, which not only increases the effective volume of the mill, but also makes the medium distribution in the cylinder more reasonable. This product is widely used for grinding materials in nonferrous metals, ferrous metals, non-metallic ore dressing yards, chemical and building materials industries.

increase of efficiency

(1) Increase effective volume

Increasing the effective volume of the mill can increase the productivity of the mill year-on-year, with thick lining plate and large weight, increase the power consumption, reduce the effective volume of the cylinder and reduce the production efficiency of the ball mill. If the magnetic lining plate is selected, the effective volume of the cylinder can be increased, the weight is relatively reduced, and the power consumption is reduced. However, the selection of thinner magnetic lining plate also has some disadvantages. Due to its small thickness, the impact resistance is not as good as the existing Cr Mn Mo alloy cast steel lining plate, which is prone to fracture. For example, for the problem of lining plate, some manufacturers use grooved annular lining plate, which increases the ball ore contact surface, strengthens the grinding effect, has the ability to lift the ore, reduces the energy consumption, and is widely used.

(2) Increase filling rate and rotation rate

The processing capacity of the ball mill increases with the increase of the filling rate of the steel ball. Increasing the filling rate increases the probability of ore crushing and grinding by the steel ball and the role of ore self grinding. When the filling rate of steel ball is 45%, the load of ball mill is, and when it exceeds 45%, the load decreases greatly with the increase of filling rate. This is mainly because with the increase of filling rate, the throwing point of the steel ball is raised, the action point of the impact and smashing force of the steel ball is accelerated to approach and exceed the rotation center, the closing moment is greatly shortened and becomes o to negative value, and the load required for the impact and closing moment of the steel ball (ore bearing) is changed from large to 0 until it becomes the power to promote the rotation of the cylinder (that is, the action point of the resultant force exceeds the center, and the resultant moment is negative value).

(3) Change the shape of grinding medium

Ellipsoidal media can be used to replace the existing circular media. Compared with circular media, ellipsoidal media has the following advantages:

Compared with the round ball with the same diameter, the weight of the elliptical ball increases by 62%, the impact force is strong, and the crushing capacity is improved;

The line contact between elliptical balls replaces the point contact between circular balls, and the contact area is 4 times larger than that of circular balls. It has the function of selective crushing and good screening of materials, and the product particle size is uniform, reducing the phenomenon of over crushing;

Compared with the round ball with the same diameter, the surface area of the elliptical ball increases by 8%, which increases the contact surface between the steel ball medium and the material and improves the grinding ability;

The point contact between the elliptical ball and the mill liner is replaced by the line contact, which reduces the wear of the steel ball medium on the liner and the impact of the steel ball medium and the mill liner, so as to reduce the wear of the steel ball medium and the mill liner and prolong the service life;

The ellipsoid also has anti-static and anti moisture effects, which can reduce the adsorption of fine powder and reduce the phenomenon of full grinding.

Compared with the round ball, the elliptical ball can greatly improve the crushing and grinding capacity of the ball mill, and reduce the equipment loss accordingly